除去许多其他功能之外,电池管理系统(BMS)还必须密切监视电池和电池组的电压、电流和温度。温度测量对于保证电池和BMS正常工作,以及最佳健康状态(SOH),防止性能下降非常重要,尤其是快速充放电期间。

1、温测技术简介

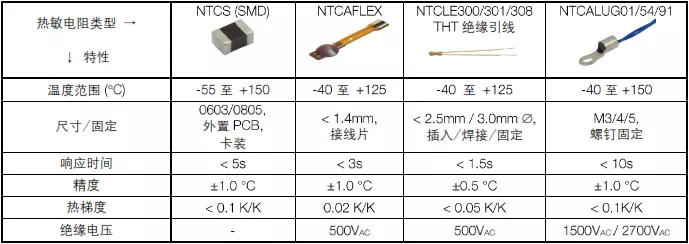

温测一般读取随温度变化器件的电压–大多数情况下是电阻器件,如热敏电阻或电阻温度检测器(RTD。热电偶等其他技术需要冷结补偿和适当屏蔽毫伏读数,而基于二极管/BJT的温度传感器则需要恒定电流激励。使用NTC热敏电阻的主要优点是灵敏度高,精度、性价比出色,通用性强。这类器件具有便于接触测量的特点,是监测每个点或面的最佳温度传感选择。不同接触温测技术对比参见表1。热电耦往往在设计阶段使用。

在高功率电池组中,由于电池组大小,以及电池组内部热梯度由单个电池和/或充放电条件决定,因此BMS需要多路温度传感器输入,以保证整体最佳性能。

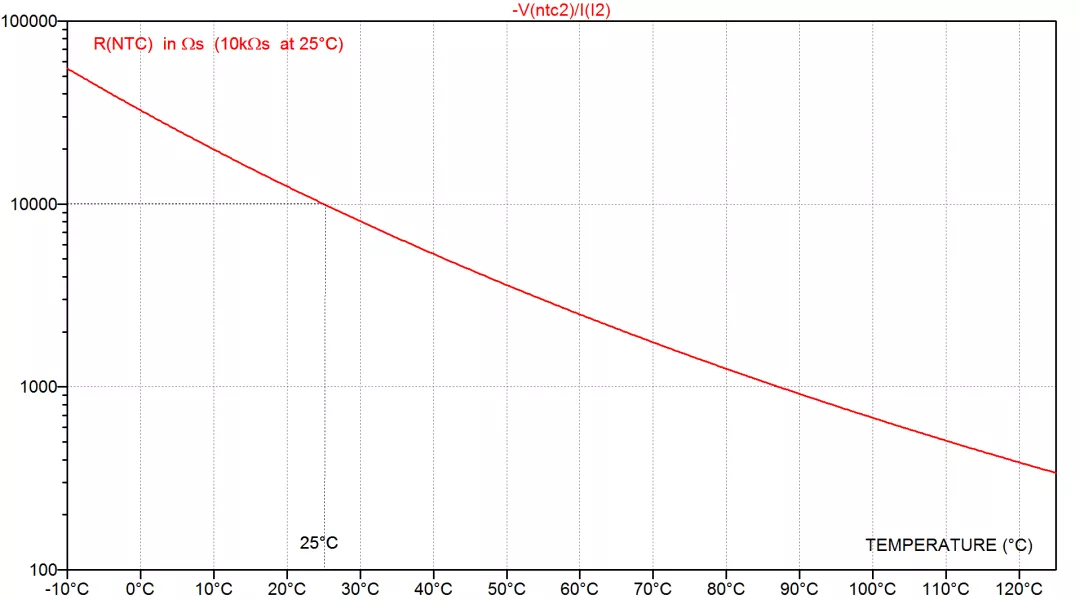

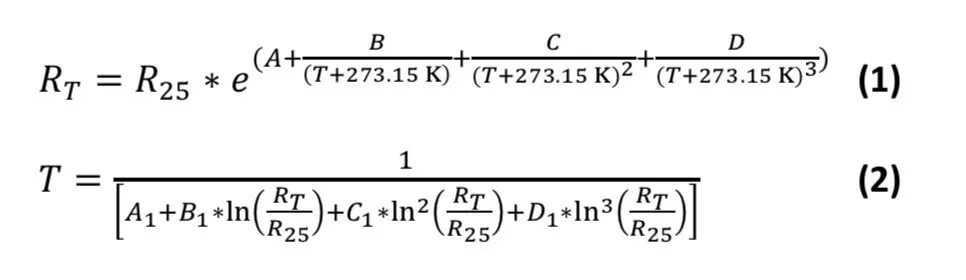

负温度系数(NTC热敏电阻)具有电阻/温度非线性指数下降的特性,如图1和公式(1)和(2)所示。

NTC热敏电阻的优点是能够以许多不同方式产生不同的阻值(R25)和坡度(B值,从(外置)PCB表面贴装,螺钉固定高度绝缘的表面传感器,甚至焊接到接线柱上。

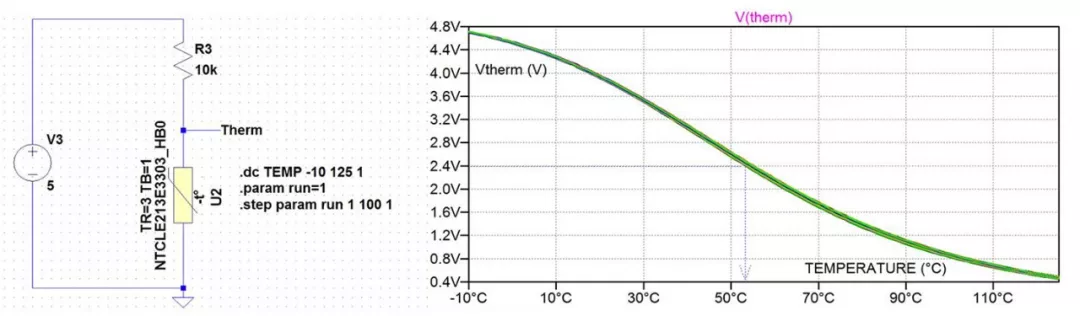

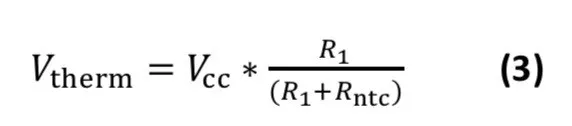

如图2a所示,用于电阻分压网络时,热敏电阻电压随温度的变化呈S形(参见图2b和公式(3))。

图2b中,温度与Vtherm之间的关系可以通过查找表(LUT)或采用算法(2)+(3)确立,这样,ADC和控制器IC可应用预定义策略控制电池组不同的充电阶段或健康状态。

2、案例分析

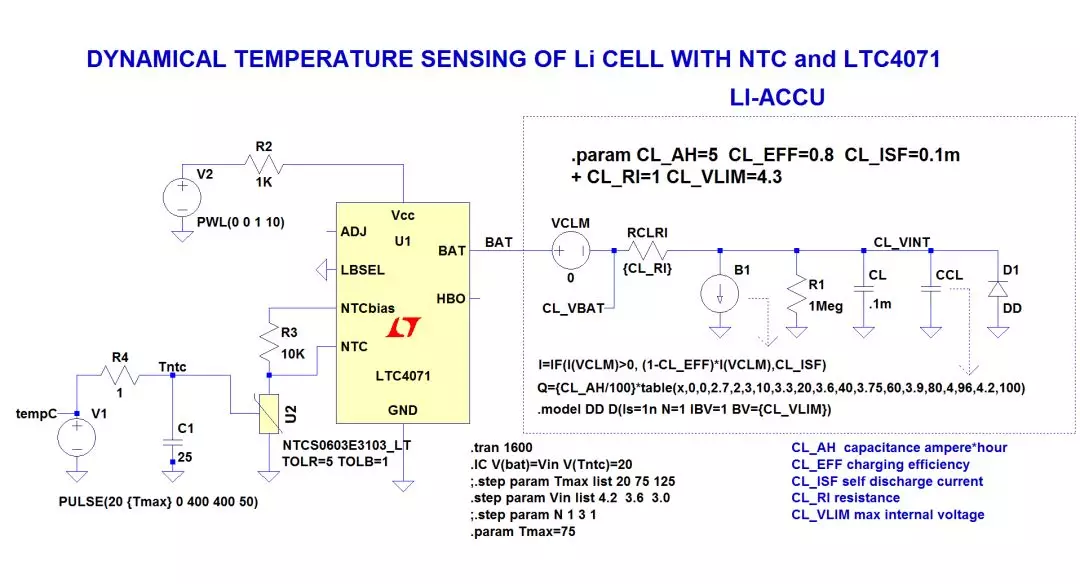

作为一个简单示例,我们可以使用LTC4071,这是一种锂离子和锂聚合物电池组充电器IC,用于能量收集和嵌入式汽车系统。

原理图设计

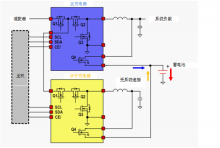

模拟如图3所示。原理图基本上复制LTC4071的SPICE宏模型和锂离子电池模型。

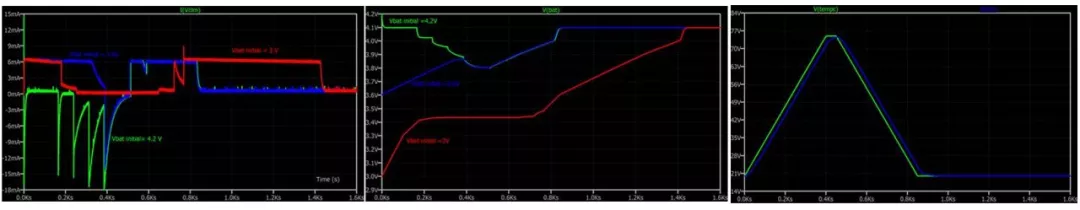

简化后的模拟结果

图4中的图形表示模拟结果(简化)。锂离子电池在三种不同电压条件下开始充电(通过IC控制):4.2V满电;3.6V 50%电量;3.0V 空)。开始时(时间0),电池环境温度为20°C,逐渐提高到70°C,然后恢复正常环境温度。为保证长期稳定性,电动汽车(EV)使用的电池组通常在20%至85%电量范围内工作,因此很少在电池4.2V满电压条件下充电,或在低于3.2V电池电压条件下放电。

图4显示温度达到不同临界阈值时BMS的行为。

随着温度(以电压源V 表示)上升,热敏电阻相应变化,延迟由系统响应时间决定。初始电压为4.2V(绿色曲线),当温度达到不同连续上升阈值时,短时间放电,电池电压自动逐步下降。初始电压为3.0V(红色曲线),当上升温度达到第一个阈值时充电停止,当温度低于一定水平时重新开始充电。

3、更多可选方案

为实现电池温度测量的最佳精度和可重复性,贸泽提供多种NTC热敏电阻。NTCALUG01T在150°C条件下使用寿命长达10,000小时,高压/电源连接端子和接线柱感应温度耐压达2.7kV,不同于控制器电路的电压等级。金属表面温度感应的另一个选择是采用NTCALUG02热敏电阻,其热梯度小于0.05K/K。

电动汽车/混合动力汽车中,BMS可采用不同的温度传感策略,主要取决于电池特性、总成设计和控制IC算法。这本身是一种完整的混合学科并正在不断进化。

作者简介:

本文转载自:Vishay威世科技

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。