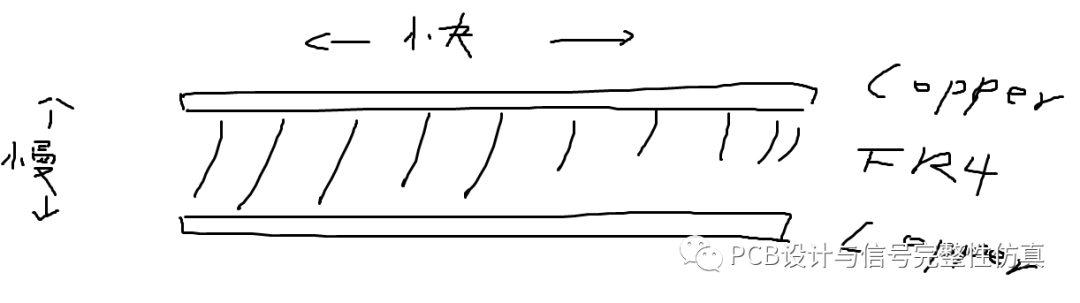

常规的PCB板是由铜箔和介质压合而成,最常见的介质是FR4。铜与FR4的导热系数之间有非常大的差异,前者约为380W/(m*K),后者则只有约0.3W/(m*K)。因此,对于整个PCB板来说导热是各项异性的。在平面方向导热系数高,一般范围在10~45W/(m*K),垂直方向导热系数很低,约在0.3W/(m*K)附近。

这就导致PCB板平面方向散热的效率远大于垂直方向的散热,对这种情况我们可以增加发热区域的铜皮面积,使得热量通过更大的平面传递出去。但是很多设计中并没有足够的空间允许我们这样做,因此我们还需要借助过孔将热量传递到其它层的铜平面,再通过这些铜平面的大面积铜箔来散热。

在放置散热过孔的时候经常会有这样一些疑问,过孔是否越多越好?孔径的大小会影响散热吗?过孔塞孔是否能改善散热性能?

我们依然通过仿真来一一验证这些问题。

在PCB中建立一个DEMO板,板子面积为50*50mm,板厚1.6mm,居中放置一个QFN封装的器件:

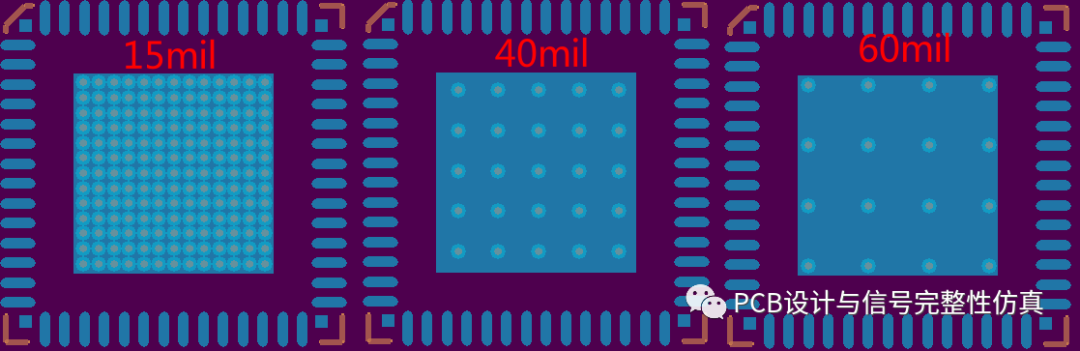

分别以孔中心距15mil、40mil、60mil放置过孔阵列:

将PCB板导入仿真软件中,设置环境温度为25℃,自然散热,同时将器件的功耗设置为5W。这个功耗比实际值大了很多,目的在于让仿真的结果对比更加明显。

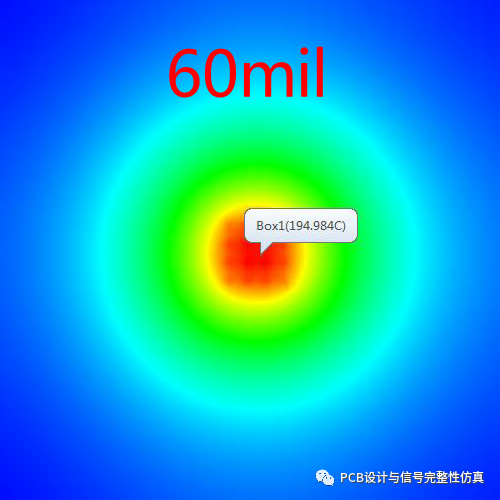

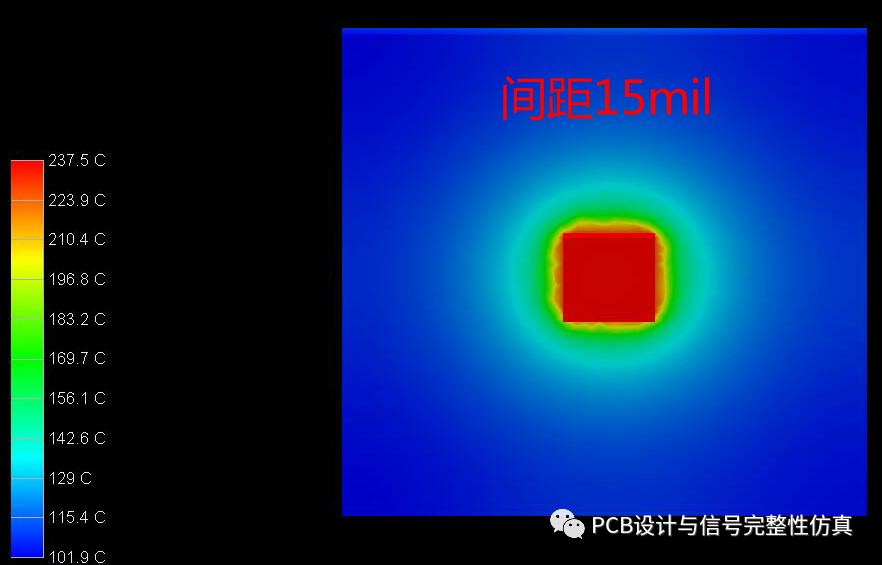

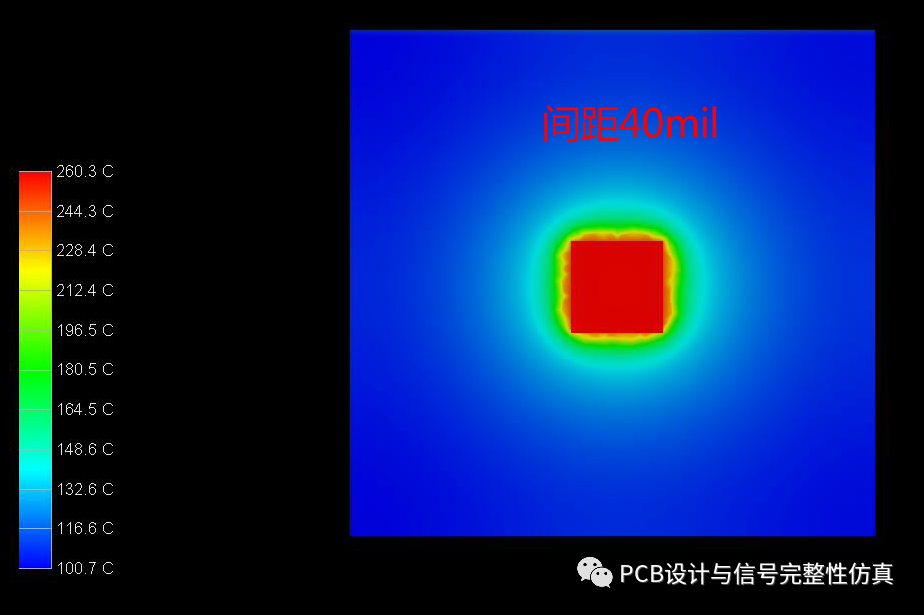

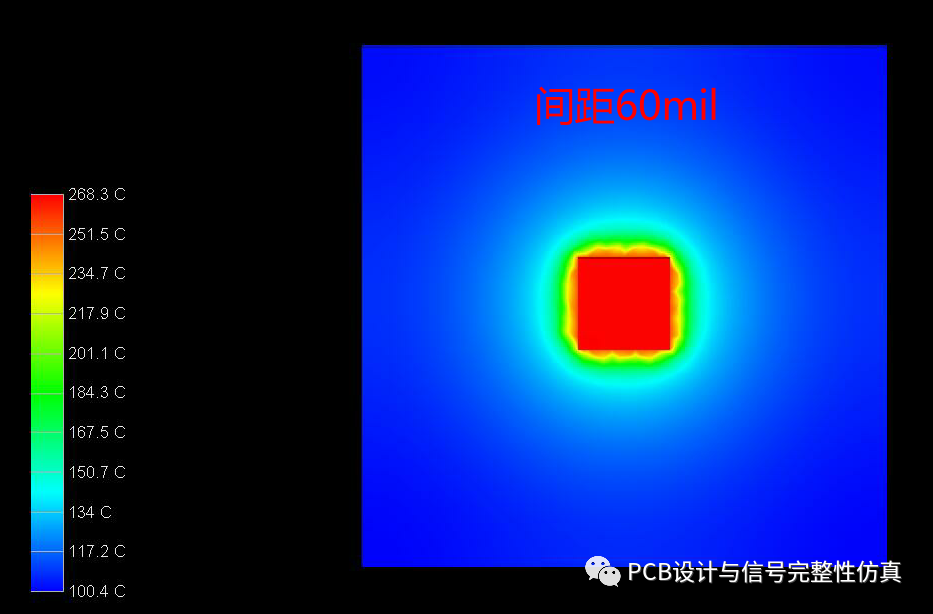

我们先观察PCB板BOT层(非器件所在层)的温度,BOT层温度最高的区域在IC正下方,不同过孔间距下温度分别是:

在间距15mil时为203.8℃,间距40mil时为201.6℃,间距60mil时为195.0℃。从这个数据看间距最大的时候,底部的温度最低。

似乎可以得出间距越大,散热效果越好?

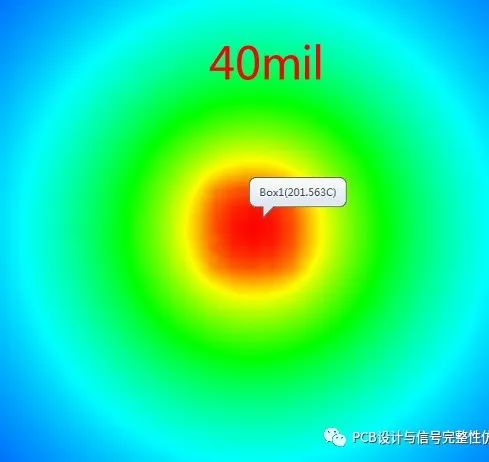

得出结论之前,我们再分析一下PCB的散热方式。由于PCB板的散热的各项异性,铜散热效率远大于FR4,因此我们需要做的是尽可能把热量引导到大面积的铜箔上进行散热,这个实验中我们是通过过孔进行引导。

如果过孔的数量不够多,那么隔在TOP层和BOT层之间的主要材料就是导热性很差的FR4,此时热量无法有效传递到BOT层,自然在BOT层测得的温度就很低。

但我们关注的重点是IC的温度,由于热量无法扩散,IC的温度必然会升高。这点也可以从仿真中得到:

可见,当过孔间距在15mil时,器件表面的温度比过孔间距60mil时,低了接近30℃。

过孔间距越小,单位面积内的过孔数量也就越多,这时就有更多的通道将热量传递到底层的铜平面进行扩散,因此器件表面的温度会更低。设计的时候,如果有条件,针对发热器件应该多增加过孔。尤其是平面层越多,过孔带来的散热效果会越好。

本文转载自: PCB设计与信号完整性仿真(作者: 十四岁的十四)

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理(联系邮箱:cathy@eetrend.com)。