毫米波(mmWave)雷达为汽车和工业应用提供了一种新的感应方式,即使在恶劣的环境条件下,它也能够远距离、以出色的角度和速度精度检测距离为几厘米至几百米的物体。

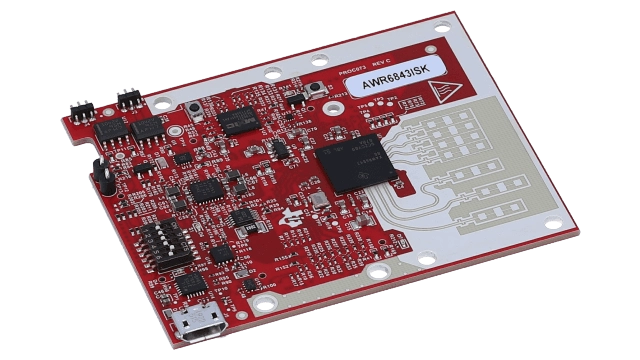

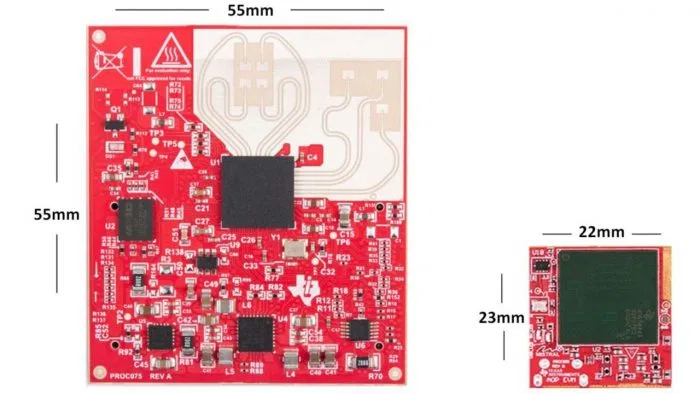

典型的雷达传感器包含一个雷达收发组件以及其他电子元件(例如电源管理电路、闪存和接口外设),所有这些都装配在一个PCB上。发射天线和接收天线通常也在PCB上实现,但要提高天线性能,则需要使用高频基板材料(例如Rogers的RO3003),而这会增加PCB的成本和复杂性。此外,天线可能会占用多达30%的布板空间(图1)。

封装集成天线技术

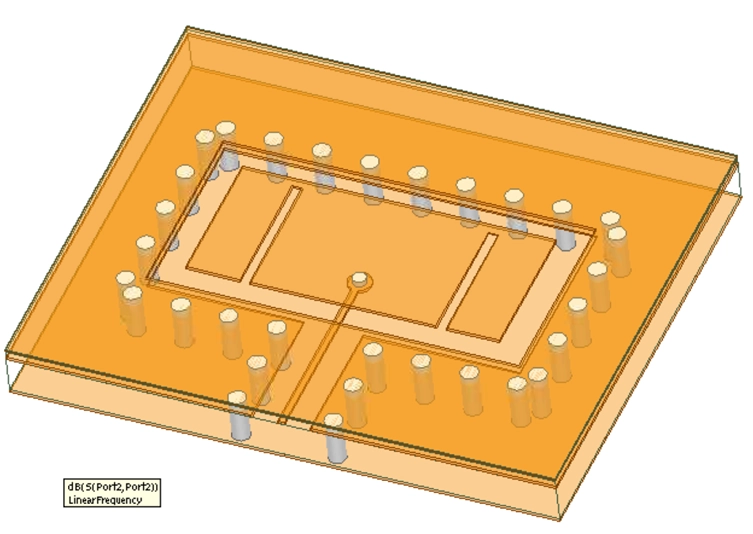

可以设计天线元件并直接集成到封装基板中的毫米波传感器,从而减小传感器的尺寸并降低传感器设计的复杂性。图2展示了一种背腔式E形贴片天线元件,该元件将60GHz或77GHz的毫米波辐射到自由空间中。通过在器件的封装中布置多个上述天线元件,可以创建一个多输入多输出(MIMO)阵列,该阵列能够感应3D空间中的物体和人。

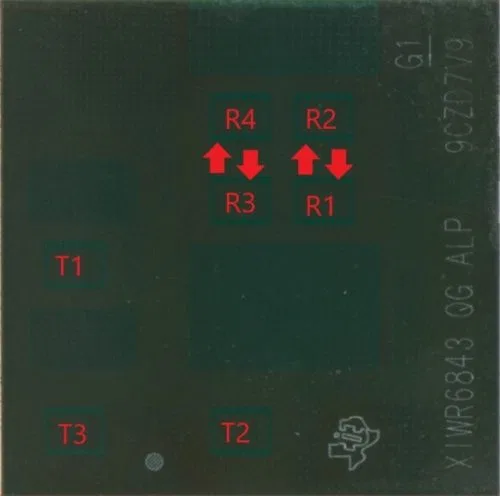

图3显示了AWR6843AOP汽车雷达传感器上三个发射器天线元件和四个接收器天线元件的布置情况。该天线可以在水平方位角和俯仰角方向上实现宽视场(FoV)。

封装天线技术可以为开发人员带来以下好处:

─ 较小的尺寸可实现超小型传感器设计。具有封装天线的雷达传感器比在PCB上装配天线的传感器尺寸小约30%。

─ 由于PCB层叠不需要昂贵的高频基板材料,因此可以降低物料清单(BOM)成本。

─ 由于不需要天线工程师设计天线、通过仿真软件获得理想的天线性能和设计实际的射频电路以获得表征的天线性能,因此可以降低工程成本。

─ 由于从硅片到天线的射频走线更短,因此可以提高传输效率和降低功率损耗。

对于MIMO系统而言,在小型且经济高效的封装解决方案中实现高性能天线非常具有挑战性。现有的解决方案是在塑封的顶部或底部布置天线元件;辐射信号穿过这种塑封材料时会产生损耗,这会降低效率并激发由基材模式(substrate modes)导致杂散辐射。另一方面,利用Flip-chip倒装芯片式封装技术,可以将天线放置在无塑封的基板上。此外,天线和硅片可以在多层基板上3D堆叠,从而使解决方案更加紧凑。

封装集成天线如何帮助实现车内感应

欧洲新车评价项目(Euro NCAP)等监管机构正在试图解决儿童因被误留在车内而中暑身亡的问题。汽车制造商和一级制造商致力于60GHz毫米波传感器的研究,这种传感器可用于在恶劣环境条件下准确检测汽车内的儿童和宠物。

鉴于车辆的内部设计迥异,为了实现无缝集成,传感器的外形尺寸必须非常小。例如,可能很难将传感器集成到具有全景天窗的车顶中;相反,必须将其集成在空间受限的位置,例如后视镜周围的顶部控制台或A柱或者B柱上。

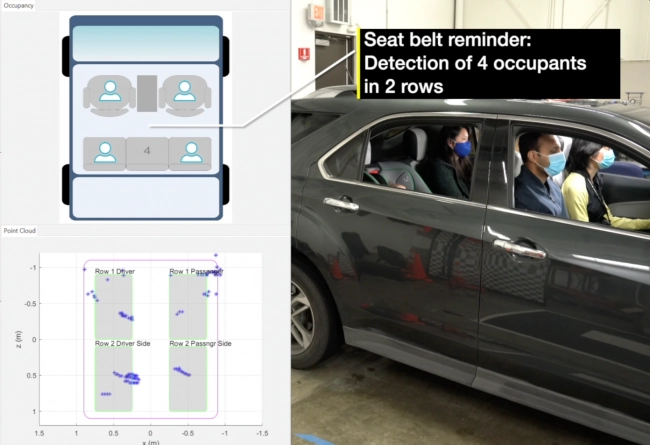

传感器上的单阵子宽FoV天线非常适合放置在车辆的顶篷内衬下方,甚至是A柱或者B柱的正面位置。该天线支持各种车内感应用例,例如对车内相隔两排座椅(包括脚坑位置)的儿童、宠物或乘客进行检测和定位。该传感器以低功耗模式运行,还可以在环境条件比较复杂时进行入侵检测。

开发人员还能够从集成DSP、MCU、雷达硬件加速器和片上存储器中受益。通过将射频、数字和天线元件集成在单个芯片上,可以显著降低设计复杂性,从而更快、更简单地进行设计。

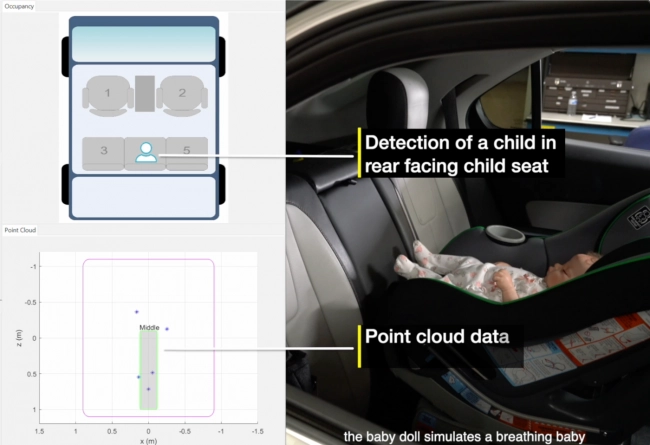

车内儿童和乘员检测参考设计采用的是60GHz封装集成天线的毫米波传感器,无论儿童和成人采用何种坐姿,均能获得检测结果。该传感器放置于车顶位置。图5-7显示了上述测试结果。

正在呼吸的婴儿的测试结果。

封装天线技术可帮助雷达传感器设计人员设计外形尺寸超小的传感器,不仅减少了工作量、缩短了产品上市时间,同时还实现了系统级成本优势。通过集成车内儿童检测、安全带提醒装置、驾驶员生命体征检测和手势控制等多种应用,德州仪器的60GHz AWR6843AOP传感器可简化车内感应的系统方案。

本文转载自:德州仪器

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理(联系邮箱:cathy@eetrend.com)。