硬件平台愈发复杂,PCB模块如何模块化的设计?

cathy -- 周五, 03/12/2021 - 13:58

面对如今硬件平台的集成度越来越高、同越来越复杂的电子产品,对于PCB布局应该具有模块化的思维,要求无论是在硬件原理图的设计还是在PCB布线中均使用模块化、结构化的设计方法。

面对如今硬件平台的集成度越来越高、同越来越复杂的电子产品,对于PCB布局应该具有模块化的思维,要求无论是在硬件原理图的设计还是在PCB布线中均使用模块化、结构化的设计方法。

随着PCB行业迅速发展,PCB逐渐迈向高精密细线路、小孔径、高纵横比(6:1-10:1)方向发展,孔铜要求20-25Um,其中DF线距≤4mil之板,一般生产PCB公司都存在电镀夹膜问题。夹膜会造成直接短路,影响PCB板过AOI检查的一次良率,严重夹膜或点数多不能修理直接导致报废。

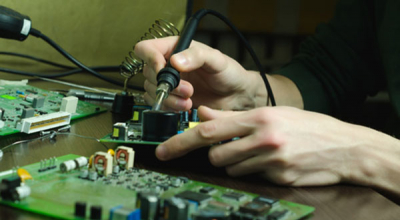

由于PCB制造复杂的工艺流程,在智能制造规划与建设时,需考虑工艺、管理的相关工作,进而再进行自动化、信息化、智能化布局。

谈到印制电路板时,新手经常将“ PCB原理图”和“ PCB设计文件”搞混,但实际上它们是指不同的事物。

1、覆铜覆盖焊盘时,要完全覆盖,shape 和焊盘不能形成锐角的夹角。

PCB烘烤的主要目的在去湿除潮,除去PCB内含或从外界吸收的水气,因为有些PCB本身所使用的材质就容易形成水分子。

PCB中的安装孔是电子设计中的重要元素,每个PCB设计师都会去了解PCB安装孔的用途以及基本设计。

1、SI问题的成因

SI问题最常见的是反射,我们知道PCB传输线有“特征阻抗”属性,当互连链路中不同部分的“特征阻抗”不匹配时,就会出现反射现象。

SI反射问题在信号波形上的表征就是:上冲/下冲/振铃等。

下图所示是整理的一个典型的高速信号互连链路,信号传输路径包括:

简介:使用FR4敷铜板PCBA上各个器件之间的电气连接是通过其各层敷着的铜箔走线和过孔来实现的。

由于不同产品、不同模块电流大小不同,为实现各个功能,设计人员需要知道所设计的走线和过孔能否承载相应的电流,以实现产品的功能,防止过流时产品烧毁。

作为一个电子工程师设计电路是一项必备的硬功夫,但是原理设计再完美,如果电路板设计不合理,性能将大打折扣,严重时甚至不能正常工作。下面小编为大家整理了104条PCB线路设计制作术语合集,希望能提升你的工作效率!

1、Annular Ring 孔环