原创深度 | 电源管理:散热方法大汇总

cathy -- 周二, 10/13/2020 - 13:53

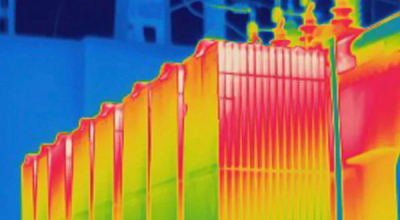

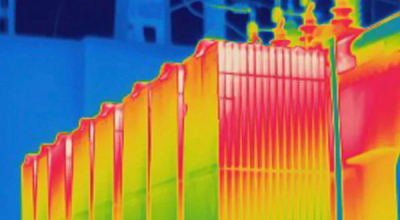

当电气工程师提到“电源管理”这个词时,大多数人会想到各种具有转换器、稳压器和其他功率处理以及功率转换功能的直流电源。但是,电源管理远不止这些功能。由于效率不够,所有电源都会发热并且所有组件都必须散热。

电源管理是指在电子设备和系统中管理、控制和优化电能的使用和分配的过程。它旨在提高电能效率、延长设备寿命、确保设备安全性以及降低能源成本。

当电气工程师提到“电源管理”这个词时,大多数人会想到各种具有转换器、稳压器和其他功率处理以及功率转换功能的直流电源。但是,电源管理远不止这些功能。由于效率不够,所有电源都会发热并且所有组件都必须散热。

一款好的电子产品,都需要认真考虑电源管理的问题,电池供电的产品更应该注意低功耗的实现。

STM32电源介绍

每一块STM32芯片中都有一个电源控制器(PWR),不同系列的STM32有相似,也有差异。

1.电压

绝大部分STM32的电压要求介于 1.8 V 到 3.6 V 之间,嵌入式线性调压器用于提供内部 1.2 V 数字电源。

2.类型

STM32的电源通常分为三类:数字电源、模拟电源、备份电源。

数字电源:VDD也是其主电源,主要用于数字部分;

模拟电源:VDDA用于模拟部分的电源,比如ADC,这样可以单独滤波并屏蔽 PCB 上的噪声。

备份电源:VBAT用于备份区域的电源,比如RTC、备份SRAM等,一旦主电源断开,VBAT可以为这些区域提供电源。

贸泽电子 (Mouser Electronics) 即日起开始备货Qorvo的PAC55

作者: Mark Patrick(贸泽电子)

设计人员必须确定关键需求的优先级,并以优化电源管理实现最高效率的方式将它们集成到设备中。

Qorvo® 是一家提供创新射频解决方案以实现互联世界的知名供应商,最近收购了Active-Semi公司并纳入旗下的基础设施与国防产品(IDP)部门。随着Active-Semi产品的加入,Qorvo可以提供一系列用于充电、供电和嵌入式数字控制系统的模拟和混合信号片上系统(SoC),以用于工业、商业和消费设备等终端应用。

我们在电子电路中,电源是不可缺少的,电源能为电路提供源源不断的能量,在电源的提供能量的作用下,电路才能正常进行工作。

独立电源是实际电源的理想化电路元件模型,能够主动对外电路提供能量或电信号的有源元件,独立电源包括独立电压源和独立电流源。

1、独立电压源

如果一个二端元件接到任意电路中,无论流经它的电流是多少,其两端电压始终保持给定的时间函数us(t)或定值Us,则该二端元件称为独立电压源,简称电压源。

也就是说电压源的两端的电压与外电路无关,电压源的两端电压是由它本身确定的,与流过它的电流也无关。

电压源为恒电压输出,其输出电压不随负载的变化而变化(理论上的定义)。而输出电流,随负载变化而变化。

当采用降压型或线性稳压电源时,一般是将电压调节为设定值来为负载供电。在一些应用中(例如,实验室电源需要采用较长电缆连接各种元件的电子系统),由于互连线上存在各种电压降,因此无法确保在所需位置点始终提供准确的稳压电压。

电力控制系统的可靠程度是电力系统和设备可靠、高效运行的保证,而电力控制系统必须具备安全可靠的控制电源。电力系统中为保证变电所的诸如后台机、分站远端终端装置 - RTU(Remote Terminal Unit)、通讯设备等能在交流电源停电后不间断工作,工程做法一般采用不断电系统 - UPS(Uninterruptible Power System)电源作为主要解决方案。

毫无疑问,电源调节、传输和功耗都是日益重要的话题。人们期望智能产品功能日趋多样、性能更强大和外观更加酷炫。但是,所有电子产品都离不开电源,而且随着功能的丰富,业界看到了关注电源相关问题的重要意义。展望2019年最受广泛关注的三大问题是:密度、EMI和隔离(信号和电源)。

实现更高的密度:缩小电源管理所占的空间