电子元器件在使用过程中,常常会出现失效。失效就意味着电路可能出现故障,从而影响设备的正常工作。这里分析了常见元器件的失效原因和常见故障。

电子设备中大部分故障,究其最终原因都是由于电子元器件失效引起的。如果熟悉了元器件的失效原因,及时定位到元器件的故障原因,就能及时排除故障,让设备正常运行。

温度导致失效

元件失效的重要因素之一就是环境温度对元器件的影响。

温度变化对半导体器件的影响

由于P-N结的正向压降受温度的影响较大,所以用P-N为基本单元构成的双极型半导体逻辑元件(TTL、HTL等集成电路)的电压传输特性和抗干扰度也与温度有密切的关系。当温度升高时,P-N结的正向压降减小,其开门和关门电平都将减小,这就使得元件的低电平抗干扰电压容限随温度的升高而变小;高电平抗干扰电压容限随温度的升高而增大,造成输出电平偏移、波形失真、稳态失调,甚至热击穿。

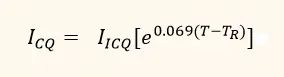

构成双极型半导体器件的基本单元P-N结对温度的变化很敏感,当P-N结反向偏置时,由少数载流子形成的反向漏电流受温度的变化影响,其关系为:

公式中:

ICQ:温度T0C时的反向漏电流

IICQ:温度TR℃时的反向漏电流

T-TR:温度变化的绝对值

由上式可以看出,温度每升高10℃,ICQ将增加一倍。这将造成晶体管放大器的工作点发生漂移、晶体管电流放大系数发生变化、特性曲线发生变化,动态范围变小。

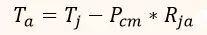

温度与允许功耗的关系如下

公式中:

Pcm:最大允许功耗

Ta:使用环境温度

Tj:晶体管的结温度

Rja:结与环境之间的热阻

由上式可以看出,温度的升高将使晶体管的最大允许功耗下降。

温度变化对电阻的影响

对于电阻温度变化的影响主要是在温度升高的时候。温度升高会引起电阻热噪声增加、阻值偏离标称值、允许耗散概率下降等现象。打比方说,RXT系列的碳膜电阻在温度升高到100℃时,允许的耗散概率仅为标称值的20%。

电阻的这一特性并不是只有坏处。比如,经过特殊设计的电阻:PTC(正温度系数热敏电阻)和NTC(负温度系数热敏电阻),它们的阻值受温度的影响很大,可以作为传感器。对于PTC,当其温度升高到某一阈值时,其电阻值会急剧增大。利用这一特性,可将其用在电路板的过流保护电路中——当由于某种故障造成通过它的电流增加到其阈值电流后,PTC的温度急剧升高,同时,其电阻值变大,限制通过它的电流,达到对电路的保护。而故障排除后,通过它的电流减小,PTC的温度恢复正常,同时其电阻值也恢复到其正常值。对于NTC,它的特点是其电阻值随温度的升高而减小。

温度变化对电容的影响

温度变化将引起电容的到介质损耗变化,从而影响其使用寿命。温度每升高10℃时,电容器的寿命就降低50%,同时还引起阻容时间常数变化,甚至发生因介质损耗过大而热击穿的情况。

| 环境 | 主要效应 | 引起的主要失效 |

| 高温 | 热老化 | 绝缘失效:电特性改变 |

| 氧化 | 结构失效:润滑特性损失 | |

| 结构改变化学反应 |

结构失效:机械应力增加; 活动部件的磨损增加 |

|

| 软化、熔化和升华 | ||

| 降低粘性/蒸发 | ||

| 物理膨胀 | ||

| 低温 | 粘性增强和固化 | 润滑特性损失 |

| 冰形成 | 电特性改变 | |

| 碎裂 | 机械强度损失:裂纹,破裂 | |

| 物理收缩 | 结构失效:活动部件磨损增加 |

湿度导致失效

元件失效的重要因素之一就是环境湿度对元器件的影响。

湿度过高,当含有酸碱性的灰尘落到电路板上时,将腐蚀元器件的焊点与接线处,造成焊点脱落、接头断裂。湿度过高也是引起漏电耦合的主要原因。而湿度过低又容易产生静电,所以环境的湿度应控制在合理的水平。

过高电压导致失效

元件失效的重要因素之一就是过高电压对元器件的影响。

保证元器件正常工作的重要条件是施加在元器件上的电压要保证稳定性。过高的电压轻则会造成元器件的热损耗增加,重则会造成元器件的电击穿。就拿电容器来说,其失效率正比于施加在电容两端电压的5次幂。对于集成电路来说,超过其最大允许电压值的电压将造成器件的直接损坏。

电压击穿是指电子器件都有能承受的最高耐压值,超过该允许值,器件存在失效风险。主动元件和被动元件失效的表现形式稍有差别,但也都有电压允许上限。晶体管元件都有耐压值,超过耐压值会对元件有损伤,比如超过二极管、电容等元件的耐压值会导致它们击穿,如果能量很大会导致热击穿,元件会报废。

振动、冲击导致失效

元件失效的重要因素之一就是振动、冲击对元器件的影响。

机械振动与冲击会使一些内部有缺陷的元件加速失效,造成灾难性故障。机械振动还会使焊点、压线点发生松动,导致接触不良。若振动导致导线发生不应有的接触,会产生一些意想不到的后果。

可能引起的故障模式,及失效分析:

| 元器件 | 出现故障 | 可能原因 |

| 封装破裂 | EOS、过热 | |

| EOS损坏 | 超过标准工作强度使用、潮湿或污染物入侵 | |

| 机械性破裂 | 塑料封装、金属引线或管芯过热而膨胀 | |

| 半导体 | 器件内部连线断裂 | EOS或热冲击 |

| 金属导电部分损坏 | 芯片基地的结合失效、过热 | |

| 小丘形成 | ESD、腐蚀、EOS、温度 | |

| 电阻 | 表面导体断裂 | 机械或过热冲击 |

| 变值 | 过载应用、在潮湿和高温下工作 | |

| 电容 | 电解电容电解液泄露 | 高温、封装缺陷 |

| 电容体破裂 | 过热、EOS、电容体质量不好 | |

| 变值 | 由于高温或老化而导致电解质降级 | |

| 线圈 | 开路故障 | EOS、过热 |

| 变色 | 焊接时或由高温元器件传来的热量过大 | |

| 印制电路板 | 脱层 | 焊接时或由高温元器件辐射的热量过大 |

| 起泡 | 高温 |

阻失效分析

电阻器、电位器的失效机理视类型不同而不同。非线形电阻器和电位器主要失效模式为开路、阻值漂移、引线机械损伤和接触损坏;线绕电阻器和电位器主要失效模式为开路、引线机械损伤和接触损坏。主要有以下四类:

- 碳膜电阻器。引线断裂、基体缺陷、膜层均匀性差、膜层刻槽缺陷、膜材料与引线端接触不良、膜与基体污染等。

- 金属膜电阻器。电阻膜不均匀、电阻膜破裂、引线不牢、电阻膜分解、银迁移、电阻膜氧化物还原、静电荷作用、引线断裂、电晕放电等。

- 线绕电阻器。接触不良、电流腐蚀、引线不牢、线材绝缘不好、焊点熔解等。

- 可变电阻器。接触不良、焊接不良、接触破裂或引线脱落、杂质污染、环氧胶不好、轴倾斜等。

电阻容易产生变质和开路故障。电阻变质后往往是阻值变大的漂移。电阻一般不进行修理,而直接更换新电阻。线绕电阻当电阻丝烧断时,某些情况下可将烧断处理重新焊接后使用。

电阻变质多是由于散热不良、过分潮湿或制造时产生缺陷等原因造成的,而烧坏则是因电路不正常,如短路、过载等原因所引起。电阻烧坏常见有两种现象,一种是电流过大使电阻发热引起电阻烧坏,此时电阻表面可见焦糊状,很容易发现;另一种情况是由于瞬间高压加到电阻上引起电阻开路或阻值变大,这种情况下电阻表面一般没有明显改变,在高压电路中经常可发现这种故障现象的电阻。

可变电阻器或电位器主要有线绕和非线绕两种。它们共同的失效模式有:参数漂移、开路、短路、接触不良、动噪声大,机械损伤等。但是实际数据表明:实验室试验与现场使用之间主要的失效模式差异较大,实验室故障以参数漂移居多,而现场以接触不良、开路居多。

电位器接触不良的故障,在现场使用中普遍存在。如在电信设备中达90% ,在电视机中约占87%,故接触不良对电位器是致命的薄弱环节。造成接触不良的主要原因如下:

- 接触压力太小、应力松弛、滑动接点偏离轨道或导电层、机械装配不当,或者由于很大的机械负荷(如碰撞、跌落等)导致接触变形等。

- 导电层或接触轨道因氧化、污染,而在接触处形成各种不导电的膜层。

- 导电层或电阻合金线磨损或烧毁,致使滑动点接触不良。

电位器开路失效主要是由局部过热或机械损伤造成的。例如,电位器的导电层或电阻合金线氧化、腐蚀、污染或者由于工艺不当(如绕线不均匀,导电膜层厚薄不均匀等)所引起的过负荷,产生局部过热,使电位器烧坏而开路;滑动触点表面不光滑,接触压力又过大,将使绕线严重磨损而断开,导致开路;电位器选择与使用不当,或电子设备的故障危及电位器,使其处于过负荷或在较大的负荷下工作。这些都将加速电位器的损伤。

电容失效分析

电容器常见的故障现象主要有击穿、开路、电参数退化、电解液泄漏及机械损坏等。导致这些故障的主要原因如下:

- 击穿。介质中存在疵点、缺陷、杂质或导电离子;介质材料老化;电介质的电化学击穿;在高湿度或低气压环境下极间边缘飞弧;在机械应力作用下电介质瞬时短路;金属离子迁移形成导电沟道或边缘飞弧放电;介质材料内部气隙击穿造成介质电击穿;介质在制造过程中机械损伤;介质材料分子结构的改变以及外加电压高于额定值等。

- 开路。击穿引起电极和引线绝缘;电解电容器阳极引出箔被腐蚀断(或机械折断);引出线与电极接触点形成氧化层而造成低电平开路;引出线与电极接触不良或绝缘;电解电容器阳极引出金属箔因腐蚀而导致开路;工作电解质干涸或冻结;在机械应力作用下电解质和电介质之间瞬时开路等。

- 电参数退化。潮湿与电介质老化与热分解;电极材料的金属离子迁移;残余应力存在和变化;表面污染;材料的金属化电极的自愈效应;工作电解质挥发和变稠;电极发生电解腐蚀或化学腐蚀;引线和电极接触电阻增加;杂质和有害离子的影响。

由于实际电容器是在工作应力和环境应力的综合作用下工作的,因而会产生一种或几种失效模式和失效机理,还会有一种失效模式导致另外失效模式或失效机理的发生。例如,温度应力既可以促使表面氧化、加快老化的影响程度、加速电参数退化,又会促使电场强度下降,加速介质击穿的早日到来;而且这些应力的影响程度还是时间的函数。因此,电容器的失效机理与产品的类型、材料的种类、结构的差异、制造工艺及环境条件、工作应力等诸因素等有密切关系。

电容器出现击穿故障非常容易发现,但对于有多个元件并联的情况,要确定具体的故障元件却较为困难。电容器开路故障的确定可通过将相同型号和容量的电容与被检测电容并联,观察电路功能是否恢复来实现。电容电参数变化的检查较为麻烦,一般可按照下面方法进行。

首先应将电容器的其中一条引线从电路板上烫下来,以避免周围元件的影响。其次根据电容器的不同情况用不同的方法进行检查。

● 电解电容器的检查。将万用表置于电阻挡,量程视被测电解电容的容量及耐压大小而定。测量容量小、耐压高的电解电容,量程应位于R×10kW挡;测量容量大、耐压低的电解电容,量程应位于R×1kW挡。观察充电电流的大小、放电时间长短(表针退回的速度)及表针最后指示的阻值。

电解电容器质量好坏的鉴别方法如下

①充电电流大,表针上升速度快,放电时间长,表针的退回速度慢,说明容量足。

②充电电流小,表针上升速度慢,放电时间短,表针的退回速度快,说明容量小、质量差。

③充电电流为零,表针不动,说明电解电容器已经失效。

④放电到最后,表针退回到终了时指示的阻值大,说明绝缘性能好,漏电小。

⑤放电到最后,表针退回到终了时指示的阻值小,说明绝缘性能差,漏电严重。

-

容量为1mF以上的一般电容器检查。可用万用表电阻挡(R×10kW)同极性多次测量法来检查漏电程度及是否击穿。将万用表的两根表笔与被测电容的两根引线碰一下,观察表针是否有轻微的摆动。对容量大的电容,表针摆动明显;对容量小的电容,表针摆动不明显。紧接着用表笔再次、三次、四次碰电容器的引线(表笔不对调),每碰一次都要观察针是否有轻微的摆动。如从第二次起每碰一次表针都摆动一下,则说明此电容器有漏电。如接连几次碰时表针均不动,则说明电容器是好的。如果第一次相碰时表针就摆到终点,则说明电容器已经被击穿。另外,对于容量为1mF~20mF的电容器,有的数字万用表可以测量。

-

容量为1mF以下的电容器检查。可以使用数字万用表的电容测量挡较为准确地测得电容器的实际数值。若没有带电容测量功能的数字万用表,只能用欧姆挡检查它是否击穿短路。用好的相同容量的电容器与被怀疑的电容器并联,检查它是否开路。

- 电容器参数的精确测量。单个电容器容量的精确测量可使用LCR电桥,耐压值的测量可采用晶体管特性测试仪。

电感和变压器类失效分析

此类元件包括电感、变压器、振荡线圈、滤波线圈等。其故障多由于外界原因引起,例如当负载短路时,由于流过线圈的电流超过额定值,变压器温度升高,造成线圈短路、断路或绝缘击穿。当通风不良、温度过高或受潮时,亦会产生漏电或绝缘击穿的现象。

对于变压器的故障现象及原因,常见的有以下几种:当变压器接通电源后,若铁心发出嗡嗡的响声,则故障原因可能是铁心未夹紧或变压器负载过重;发热高、冒烟、有焦味或保险丝烧断,则可能是线圈短路或负载过重。

电感和变压器类元件的故障检查一般采用如下方法:

- 直流电阻测量法。用万用表的电阻挡测电感类的元件的好坏。测天线线圈、振荡线圈时,量程应置于最小电阻挡(如R×1W挡);测中周及输出输入变压器时,量程应放在低阻挡(R×10W或R×100W挡),测得的阻值与维修资料或日常积累的经验数据相对照,如果很接近则表示被测元件是正常的;如果阻值比经验数据小许多,表明线圈有局部短路;如果表针指示值为零,则说明线圈短路。应该注意的是,振荡线圈、天线线圈及中周的次级电阻很小,只有零点几欧姆,读数时尤其要仔细,不要误判断为短路。用高阻挡(R×10kW)测量初级线圈与次级线圈之间的电阻时,应该是无穷大。如果初级、次级之间有一定的电阻值,则表示初级、次级之间有漏电。

- 通电检查法。对电源变压器可以通过通电检查,看次级电压是否下降。如果次级电压下降,则怀疑次级(或初级)有局部短路。当通电后出现变压器迅速发烫或有烧焦味、冒烟等现象,则可判断变压器肯定有局部短路。

- 仪器检查法。可以使用高频率Q表来测量电感量及其Q值,也可以用电感短路仪来判断低频率线圈的局部短路现象。用兆欧表则可以测量电源变压器初、次级之间的绝缘电阻。若发现变压器有漏电现象则可能是绝缘不良或受潮所引起的,此时可将变压器拆下来去潮烘干。另外,调压变压器的各种碳刷或铜刷,在维护和使用不当的情况下极容易磨损,其碎片和积炭往往因短路部分的线圈烧毁而烧毁变压器,因此平时要注意维护。

本文转载自:金鉴方博士好文章推选

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理(联系邮箱:cathy@eetrend.com)。