AirPods Pro究竟为什么那么火?除了它舒适的佩戴体验,个人觉得最大的亮点就是其两项黑科技:

1)主动降噪

2)SiP技术

No.1、 主动降噪

据苹果官方表示,AirPods Pro的外向麦克风可以检测外部声音并分析环境噪声,并以相对应的反向声波来抵消背景噪声。另外,AirPods Pro还拥有面向内部的麦克风,可以检测剩余噪音。据悉,该主动降噪功能每秒可连续调整200次声音信号,有效提升降噪效果。

这次AirPods Pro搭载了三颗麦克风:外向式麦克风(波束成形麦克风),内向式麦克风和通话麦克风(波束成形麦克风)。其不仅可以消除外部的噪声,而且可以抵消耳蜗内的噪声;据业界反馈,其降噪功能非常好,特别是坐飞机的时候。

从技术上看,这不仅与其自身芯片强大的数据处理有关,也与其优越的MIC性能有关。

*据分析其耳机内部用到的MIC全部来自于歌尔股份。而这些正是通过使用SiP(系统级封装)技术来实现。

No.2、 SiP(系统级封装)技术

网上有很多关于AirPods的SiP介绍及学习材料,例如一些SiP工程入门书藉,像是《芯片SiP封装与工程设计》等。在SiP会议上,大咖们似乎都很喜欢从摩尔定律谈起(摩尔定律指:集成电路上可容纳的元器件的数目,约每隔18-24个月便会增加一倍,性能也将提升一倍),再从堆叠、埋入、先进封装、扇出,TSV等介绍SiP可以延续此定律。

他们一般会把内容往较高大上的方向讲,极少有深入的设计分析。本文则通过分析AirPods Pro采用的SiP先进封装技术,来实现对此产品的小型化等非常接地气的实用技术分析。

No.3、 AirPods Pro与SiP相关的先进技术

下面将分别分析SiP内部所用的技术及通过什么方法可以使AirPods Pro产品如此精细小。

23.1 AirPods Pro所用的SiP模组技术探讨

3.1.1 TOP面

Top面即Mold面,Mold里面没有WB,没有堆叠,没有埋入,没有TSV,没有3D Fan-out等等,简单来看就是一个高密的SMT+Mold+EMI Shielding结构。

1. SMT:

内部一共包含了80-90个电阻、电容和电感器件,最大尺寸0402(4个),最小01005,没有0603器件,也还没有用到008004器件,但01005的器件间距仅100um(实际测量值,考虑到器件的公差及设备的精度,其设计值可能是80um);实现了真正的High Density SMT。

2. WLCSP:

内部IC全部为WLCSP器件,最小的Pitch为360um,焊球高150um;其他Pitch均为400um;这个规格,组装能力强一点的封装厂应该都具备此能力。

3. Mold:

SiP采用异形设计,与常规见到的矩形的封装不同,需要采用Selective Molding,单独设计Mold异形模具,一套100多万,而且周期长达3~4个月。

TOP面采用MUF工艺,Under fill也不用了,可以进一步地缩小模组的布局空间;另外,据分析,其Moldingfiller size非常小,只有5~8um;对Mold材料的选择和Mold的设备都有特别的要求。

采用Mold工艺将器件塑封在基板上,既可以提高SMT的可靠性,提升整个模组的硬度,同时也为下一步的EMI Shielding提供支撑面。这也是AirPods SiP与其他PCBA的技术差异。

4. EMI Shielding:

EMI Shielding中常用到共形屏蔽,其实现的方法有多种,如:电镀、溅射、喷涂等等。它作为一种新的电磁屏蔽技术被广泛应用在射频、存储等电子封装上。这种技术就是在封装的表面形成一种薄薄的金属层,以此来屏蔽内部器件,使它们免受外界干扰,同时也屏蔽SiP内器件和电路对外界的干扰。

共形屏蔽有ConformalShielding和CompartmentalShielding两种,网上有很多材料讨论它们的技术优势,这里不再深入。

AirPods pro采用的是Sputter工艺(SUS-Cu-SUS)的ConformalShielding,都是标准的工艺。

5. SiP共形屏蔽的优点:

共形(Conformal)和划区(Compartmental)屏蔽方案应用灵活广泛:

- 最大限度减少封装中的杂散和EMl辐射

- 最大限度减少系统中相邻器件间的干扰

- 器件封装横向和纵向尺寸增加几乎为零

- 节省系统特殊屏蔽罩部件的加工和组装成本

- 节省PCB面积和设备内部空间

3.1.2 BOTTOM面

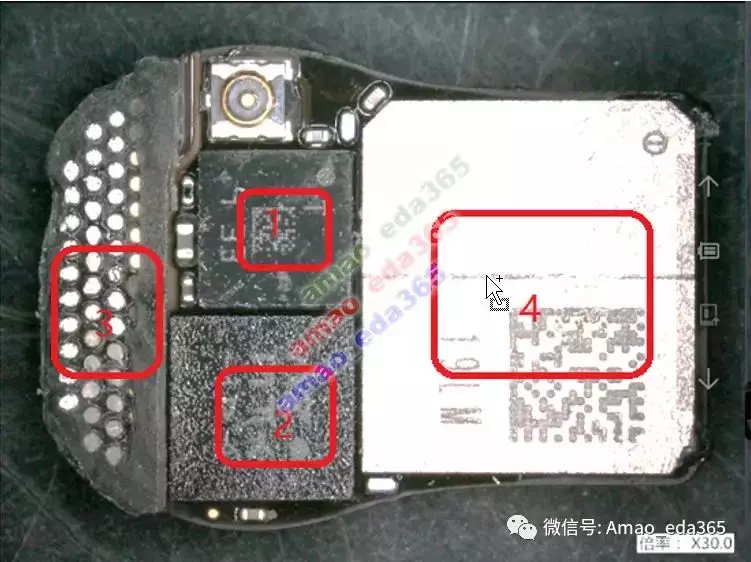

BOTTOM面,比较简洁,包括一个较大并且做了EMI Shielding的器件、两个SENSOR器件、一个Interposer、射频天线连接器和它对应的π形匹配,还有其他的5个分立的阻容感器件。

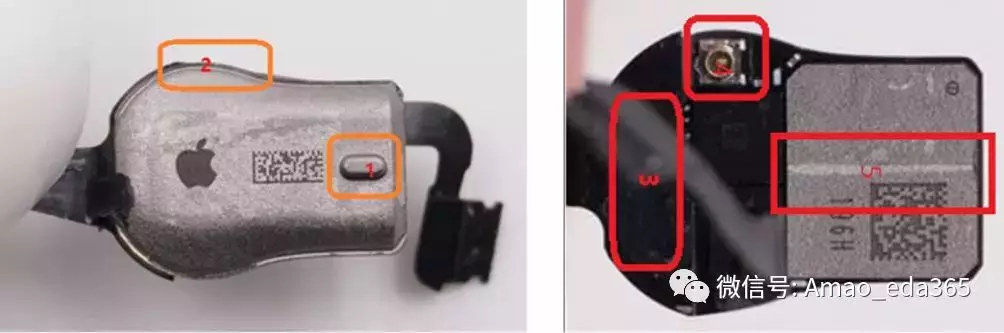

1. 上图中数字1和数字2为2颗传感器

一颗语音识别加速感应器,一颗运动加速感应器(ST意法半导体的语音识别加速感应器,帮助上行通话降噪,特别针对风噪和环境噪声。Bosch博世的运动加速感应器,与光学传感器配合,检测用户佩戴状态。)

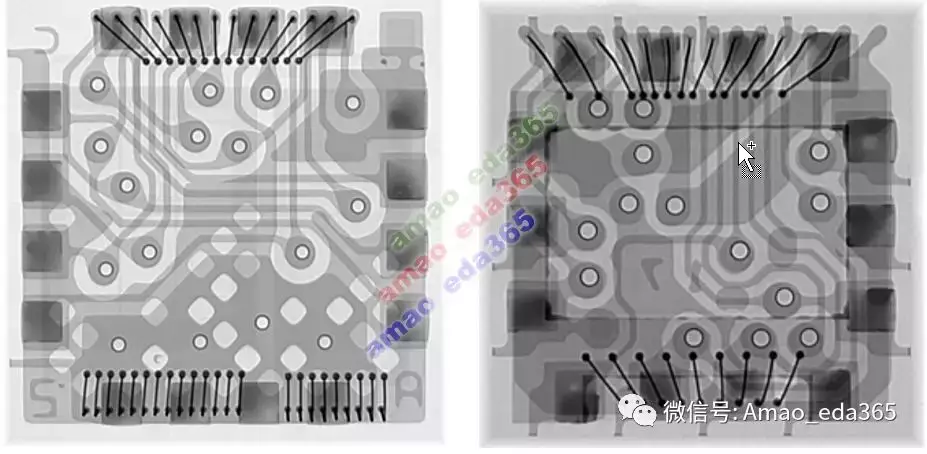

传感器的内部是两层Substrate加WB+Mold,LGA封装,结构非常简单,一看上图就明白。

2. 数字3处一个基板Interposer

应该是AirPods Pro的一个亮点,用于信号的测试点,和与FPC的连接。

TWS耳机中由于结构及其它的一些设计要求,不可能把所有的器件都放在主板上,如MIC、SPK、位置感应器等必须放在结构配套的位置,这样就需要用到PFC;常见的PFC与主板的连接有:B2BConnector、Hot bar、ACF,还有近几年比较流行的软硬结合板,它们各有自身的优缺点。举例如下:

- B2B Connector

工艺比较简单,很多产品都用这种方式,缺点是PIN数少,面积大。

- 软硬结合板

省掉了连接器,Pin数也不受限制,但成本高。

- Hot bar,ACF

工艺比较好实现,但对Pitch有要求,比如:pitch至少0.8mm;同时良率不是很高;并且由于热压的影响,周边的器件距离Hot bar工艺区域至少1mm的净空,这个对于小型化的穿戴产品是致命的。ACF工艺没那么多要求,但其对于Pitch有一定的要求,良率还不是很高。

- Interposer

而AirPods pro的这个Interposer,采用一个尺寸约为2*7*0.7mm的有机基板转接板,底部采用BGA焊球与大的基板连接;同时将焊接点抬高,从而避开了净空要求。

在Interposer上布置了近50个焊接点和测试点,Pitch:0.425mm,焊接点采用满整列设计,非常密集;既可满足测试的要求,也能满足SMT的要求。Interposer 与周边器件只要满足SMT的工艺要求:100um即可;大大减少了焊接点和测试点的占板面积。

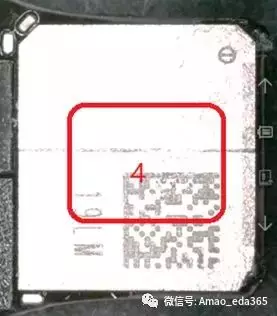

3.数字4处标注的器件

这是AirPods Pro的一颗核心器件,一个Dual Side Mold BGA的SiP器件,猜测是其PMIC和DSP的结合。

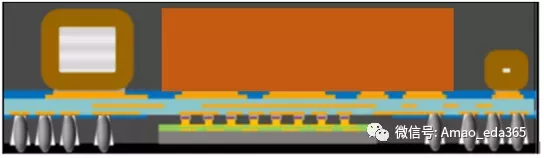

这颗SiP器件有较大的难度,Top面是FC+SMT+MOLD+EMI shielding;Bottom面是EpoxyDie Mold+Ball。

结构堆叠方式类似如下示意图:

对应的工艺描述如下:

TOP面内部SMT+FC,难点在于其整体的Mold高度350um,Mold 与Die Top的Gap为50um(现在一般的工艺能力都是100um以上);TOP面采用了共形屏蔽Conformal Shielding(至于上面为什么有一条分割线,后面再详细介绍),和大SiP一样采用了Sputter工艺,很成熟。

BOTTOM面为Epoxy Die Mold+Ball:首先进行Mold,然后通过镭射将锡球焊盘裸露出来,最后才进行植球;中间的DIE,为先进行整体的Mold,再通过研磨的方式将DIE的表面裸露出来,用于散热。

中间的基板采用Coreless工艺,6层板厚度200um。整个SiP的高度为750um左右,与基板Interposer高度相当。这颗芯片来料就是SiP器件,对上游封装厂(具体厂家不明)的工艺极具挑战。AirPods Pro组装厂家Amkor只需要完成把这颗SiP组装到大的SiP即可。

4. RF连接器

Bottom面还有一个重要的器件---RF连接器;与一般常用的天线弹片设计不一样,AirPods Pro采用了一个SMT的天线连接器,天线设计在耳柄上,通过连接线和连接器与主SiP连接。

天线设计为了保证天线的性能,往往要求天线对应区域保持一定的净空空间。如果天线放在耳蜗内,则天线投影区域及天线弹片对应区域都需要净空,且不是单面这么简单而是双面及所有内层都要求净空;这种对于TWS的设计极具挑战;但Air Pods Pro现在这种设计,对SiP模组影响降到了最低,只需要连接器对应区域下面3层进行净空即可,背面一样可布器件,可走线,大大简化了SiP的设计,间接实现了小型化。

对于天线的匹配:放在SiP Mold区域外面,毕竟Mold材料对RF性能会有影响,且放在里面不可调。

5. 基板

上面介绍了内部器件接下来介绍基板。

它是8层基板,Low CTE材料,常规设计,厚度300um(Core:50um);LineW/P: 40/40um;Via:80/140um 3+2+3(任意阶)。

3.2 AirPods Pro产品减少尺寸的综合考虑

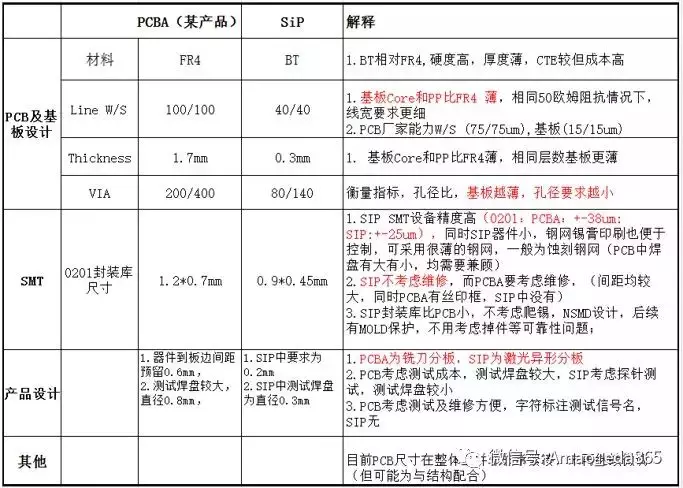

前面介绍了AirPods Pro SiP内部包含了的元件等,相信读者对内部的器件及结构有了一个较为明确的了解。现在介绍AirPods Pro为什么可以做得很小。自从AirPods Pro爆火之后,很多公司都在提:我们也要用SiP技术,做一款和AirPods Pro一样的小而轻,功能强的TWS耳机。相对于传统的PCB+SMT和软硬结合板都是有机基板加SMT,SiP工艺有它的技术优势。下表对比了PCBA和SiP,可大家以后设计时参考借鉴。

AirPods Pro采用了SiP模组,对于产品的小型化有较大的帮助。

No.4、 AirPods Pro中SiP对系统及工艺的考虑

AirPods Pro产品应用了SiP里面的许多项技术与工艺,经过前面详细技术分析与介绍,对于下面所提的数字1-5标的问题进行技术分析。

4.1 (数字1)处为什么有一个凸起,其主要功能是什么?

乍看起来像一个按键,其实不是,而是为了固定FPC用;它出于从整机的角度、SiP模组要求等考虑,此凸台高度为360um。

但这样的小需求,给SiP模组的设计和工艺带来的难度却不简单。SiP模组Mold工序需要考虑模流,需要考虑凸台脱模的角度,同时还要考虑这个凸台的磨损对整体外观的影响等等。

*据Apple产品工程师反馈,苹果对外观的卡控非常严格,外观不良也在整体不良率中占有非常大的比例)。

4.2 (数字2)处模组表面为什么是银色而模组的侧边不是银色?

前面的技术介绍中已经提到,这是因为模组采用了共形屏蔽中的Sputter工艺,表面的银色是做了EMI Shielding。EMI Shielding由于采用与Mold共形的原因,厚度较薄,正面镀层厚度在6~8um之间,侧边的镀层厚度在4~6um之间,几乎不增加模组的高度。这与我们常规的金属屏蔽高度相比,可以明显降低整体的高度,金属屏蔽盖常规值0.15~0.2mm、内部安全高度0.2mm、外部安全高度0.2mm。共形屏蔽与金属LID相比,高度上至少可以降低0.5~0.6mm。

提出如此精确的要求,其结果就是成本增加,这也是为啥【水果】这么贵的原因。

那为什么银色区域没有到边缘呢?

常规的EMIShielding都是器件切割成Unit后,采用Carrier进行Sputter工艺,器件的侧边也可以溅镀上一层金属;Unit侧边露铜,形成一个完整的盖子整体;但效率低,同时需要采用定制Carrier,成本也比较高。

AirPods Pro的CFS工艺是在为Panel状态时作业,然后进行Laser Cut,故EMI Shielding没有溅射到侧边。

或许你会问:那信号不是从侧边泄露出去了吗?

当然不会。基板设计时,会在基板的外围预留一圈铜皮和GND的过孔,EMI Shielding与表面的铜皮相连。当然,这些都可以通过电磁仿真进行分析和评估。

Panel level CFS的UPH较高,可间接降低整个SIP组装的加工成本。

4.3 (数字2)处模组表面为什么是银色而模组的侧边不是银色的呢?

前面介绍使用基板Interposer,既省掉了B2B连接器,又实现了高密的测试点和连接焊盘;同时,还解决了Hot bar对于工艺避让区域的要求限制。通过可调节的高度(其高度可根据整体结构的要求进行设计,从0.2~2mm均可),有助于后续FPC的弯折,固定等等。

4.4 产品中(数字4)处的连接器有什么作用及特点?

天线射频连接器底座,其独立蓝牙天线采用LDS技术,放在耳机耳柄上,SiP模组中只是放置了一个天线连接器底座,8层板,只禁布了其中的2层,背面走线,布局器件。这与目前很多公司TWS耳机中天线弹片完全不一样。很多公司的TWS耳机不但要求投影区域全禁布,而且有的还不止一个天线弹片,这样的限制下,更加难以把模组做小!

而且,其射频链路非常简洁,除了一个π形匹配外,没有其他的PA、Filter等器件及其匹配。

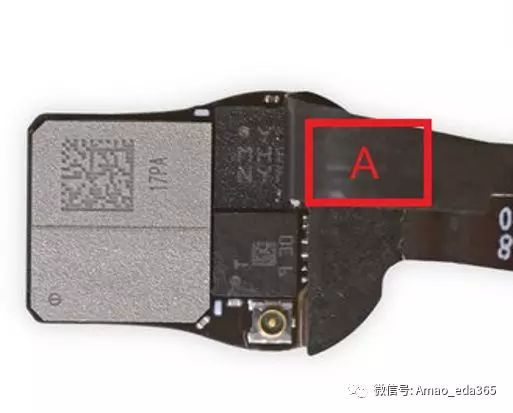

4.5 这个芯片(数字5)表面为什么会有一条线?

这颗器件的Mold面为一阶梯形,上半部分比下半部分低100um(上半部分Mold厚度250um,下半部分350um)。这100um的高度差是为了给FPC留出空间,用于放置下图标号A的FPC。

前面已提到此SiP工艺复杂性:双面Mold SiP,其Full Mold也是采用特殊定制的Mold模具,才能生产出阶梯型的Mold面;250um的Mold高度、50um的Gap、阶梯形的Mold区域,也对Mold工艺和Laser Mark工艺带来了极大的挑战。

No.5、 总结

经过上面的分析可以看到,这个做工精致的小型化AirPods Pro采用了多种SiP技术。这些技术涉及到系统方案、设计仿真、工艺测试、材料及供应链等。

其中的High Density SMT+MOLD+EMI Shielding,也就是采用Bottom的那颗Double Side Mold BGA封装,则把整个SiP模组的尺寸做得非常小,因而SiP的先进封装技术在AirPods Pro中起到了关键的作用。因此在一个产品进行SiP模块设计时应从系统性、可加工性、电、热等方面进行综合评估,这样才能使产品更具竞争力。所以,在提到SiP时就不能简单地觉得AirPods Pro小型化只是一个SiP技术了。

Apple提出AirPods SiP(包括它提的Watch SiP),绝不仅仅是针对非摩尔定律的SiP技术,而是涉及到系统方案、设计仿真、工艺测试、材料及供应链等一系列SiP相关项。如果没有High Density SMT+MOLD+EMI Shielding,没有Bottom的那颗Double SideMold BGA封装,整个SiP模组的尺寸也做不到那么小,整体的产品尺寸要求也无法实现。先进的SiP封装技术在AirPods Pro中起到了很大的贡献。

Apple作为穿戴行业的引领者,一直走在行业的前面,引领了很多很多新的技术,同时,也引入了很多新的概念和想法。产品的开发都需要预研。AirPods Pro在2019年10月30号发布,据称其在2017~2018年就已经开展了工程技术验证和工程样机的试产。因而Apple内部应该早就启动了AirPods Pro 2的SiP的开发,至于什么时候上市发布,就要看Apple的计划了。

当然了,Apple有他独特的优势,这可能是其他的TWS耳机厂所无法比拟的。因而开发一个SiP的产品时,能力较强的厂商可考虑下面的观点:

-

体量大,可以引导芯片开发商单独定制;

-

单品售价高,利润高,敢于尝试新的技术和工艺;

-

自己开发核心芯片,可以根据自己的节奏去开发新的产品;

-

敢于沉淀。技术,是需要积累的。

相信,就像2018/2019年,大家一窝蜂地模仿AirPods开发软硬结合板的TWS耳机一样。2020年,会有很多很多公司在开发SiP形式的TWS耳机。建议各个厂家能更多地从System的角度去思考、去规划SiP产品,而不仅仅只是从一个Package的角度去规划SiP模组。

本文转载自:Amao_eda365

作者:陶源

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。