电磁干扰(EMI)始终对汽车电源终端设备构成挑战。随着轻度混合动力电动汽车(MHEV)解决方案的兴起,EMI变得更具挑战性,因为系统中的许多电子电路的电池电压从12 V变为48 V。

大多数设计汽车电路的工程师都了解如何通过滤波器设计、布局指南和管理功能(如扩频、倒装芯片封装等)来降低EMI。但是,有一些鲜为人知的提示可以显著改善降压转换器(和其他拓扑结构)中的EMI,且无需重新设计电路板。这些提示可能意味着可以在10分钟内通过EMI测试与需要旋转新电路板之间的区别。

提示1:旋转功率电感器

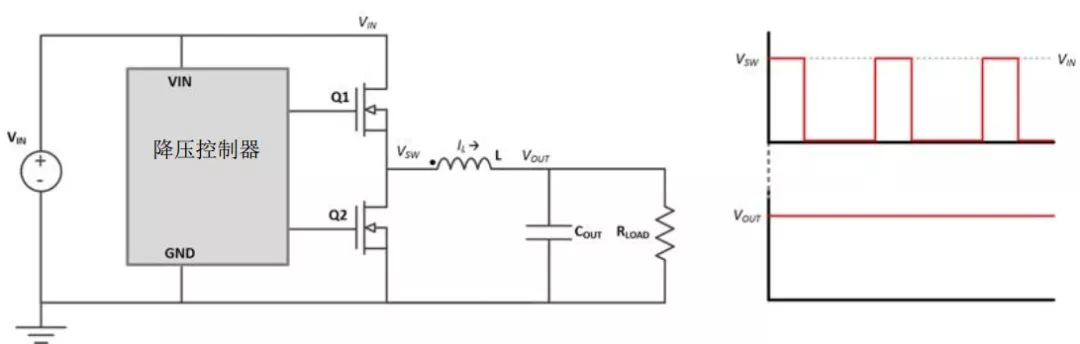

降压转换器使用电感 - 电容滤波器将开关波形(开关节点:VSW)转换为直流波形(输出电压:VOUT)。图1所示为降压电路的简化原理图。

如图1所示,其中一个电感器端子连接到VSW,因此产生EMI噪声。该节点上的电压是边沿较陡的矩形波,从0 V到电池电压摆动。在一些MHEV设计中,电压可能高达48 V。另一个端子连接到VOUT,在EMI方面,电气环境更安静,接近DC。良好的印刷电路板(PCB)布局设计要求最小化开关节点表面积以减少与接地层的电容耦合,否则会导致较大的共模噪声并导致EMI性能差。可将相同的电容耦合减少理念应用于电感器。EMI性能会有所不同,具体取决于电感器结构和方向。

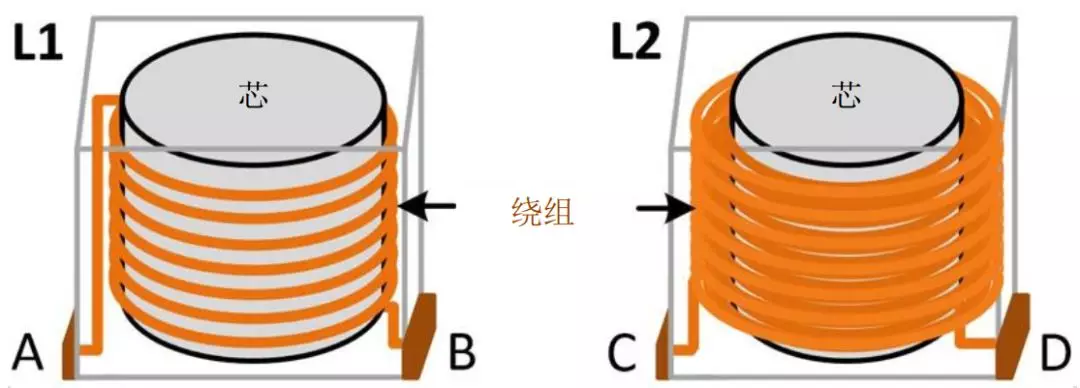

功率电感器基本上只是缠绕在芯材料周围的导线,如图2所示。它们可从上到下单层缠绕,也可多层绕组从而叠加缠绕 - 但该分析的要点在于,端子之间的电感器永远不会是完全对称的。简单将电感器旋转180°,电感器端子即可与较大噪音的开关节点相连接。这会产生不同的EMI结果。

将噪声开关节点与从底部开始绕组的端子相连接,(图2,L1,端子B),即可减小单层电感器的电容耦合。端子底部在物理上更靠近电路板,与连接到绕组顶部的端子相比,电路板上的接地层具有更好的屏蔽性。要减小多层电感器的电容耦合,可将噪声开关节点连接到从内向外开始绕组的端子(图2,L2,端子D)。这样,可通过从外部绕组线圈的安静VOUT部分,有效屏蔽线圈的噪音部分。

原理图上的虚线端子(图1中的L)通常表示线圈内部绕组的开端。这是应该连接到开关节点以降低EMI的端子。也就是说,同名端并非总是适用于每个供应商或每个电感器;但是,您可简单地将电感器旋转180°以查看结果是否有所改善。

结果:使用德州仪器LMR33630-Q1在13.5-VIN,5-VOUT,3-AOUT,400-kHz双层电路板上旋转电感器,可使FM频段提高了8dBμV。平均检测结果从108 MHz处的15dBμV(比Comité International Spécial des Perturbations Radioélectriques[CISPR] 25 Class 5限值低3dBμV) 提高到7dBμV(比CISPR 25 Class 5限值低11dBμV)。

提示2:取下EMI滤波器电源端的电容器

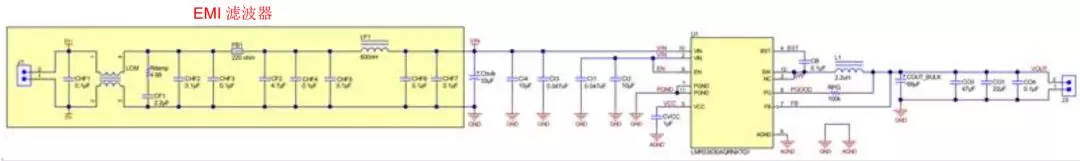

EMI滤波器通常由电感器、铁氧体磁珠和共模扼流圈组成,如图3所示。这三个元件将在这些滤波器元件之前、之后和/或之间放置电容器。滤波器通常先将小型陶瓷高频电容器与距离降压最远的电源端子相连接(图3,CHF1)。这个想法很简单:通过增加一个电容器来减少电源端子上的纹波。这通常会降低差模EMI,但有些情况不会导致EMI性能有所改善。

如图3所示,CHF1(最左边的电容器)提供电池+ 12V和GND(IN +和IN-)的低电阻路径,寄生电感来自将电池连接到电容器(电池到J1)的线束的物理属性。具有电感和电容的低电阻路径以与电感和电容乘积的平方根成反比的角频率谐振。0.1μF的电容器仅需0.022 nH的电感即可在108 MHz(FM频段的高侧,即测试EMI时很难通过的频率)下产生谐振。

根据所选的电容和布局,简单地移除电容器即可有所改善。

结果:移除图3中的CHF1导致FM波段内平均检测值由3提高到5dBμV。在某些情况下,电容器有所帮助,但移除电容器通常会改善高频效果。

提示3:改变负载电阻的布置

EMI测试包括在典型输入电压和最大输出电流下运行电源电路。该测试需要一个负载,以便在此输出功率下运行转换器,这通常是一个电阻“虚拟”负载(见图1中的RLOAD)。您必须考虑所使用负载的类型(如绕线电阻器或非感应电阻器),所使用散热器的类型(较大的散热器将充当电容耦合的天线,但尺寸过小的散热器可能会导致在测试完成之前电阻器过热和断开)和屏蔽(接地屏蔽将减少电容耦合,但由于热空气滞留会增加所需的负载/散热器尺寸)。

负载电阻考虑的另一个重要方面是负载电阻与输出的连接方式。该提示类似于提示2。仅具有陶瓷电容器的输出可能与输出电容器到负载之间连接的寄生电感产生谐振。很少或无阻尼可能使这种谐振造成EMI测试失败。确保这种谐振不是造成EMI主要来源的最简单方法是:将负载直接焊接到陶瓷输出电容器上,这样可最大限度地降低寄生电感并降低谐振,或者将问题区域转移到更高的频率。无论哪种方式,您都会知道谐振是否会导致EMI。

结果:将负载从VOUT端子直接移至一个电路板中的输出电容,可使FM频段内的平均检测值提高10dBμV。该结果可从22dBμV(超过限值4dBμV)提高到12dBμV(低于限值6dBμV)。

结论

减轻EMI既是一种科学,也是一门艺术。有很多关于EMI最佳实践的文章、应用指南和培训。虽然一开始创造最佳机会让设计通过测试很重要,但不能保证电路板将在首次运行时即可通过测试。因此,必须制定策略来改善EMI,而非对设计进行重大修改。本文中提供的提示只需很少的时间即可实现,是现在通过测试,还是经过大量反复设计和测试后通过测试,两者之间存在巨大差别。使用这些提示来改善您的EMI并通过该测试。

本文转载自: 德州仪器(作者:Sam Jaffe)

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。