在前一篇中提到,如果LED灯珠在其额定参数范围内及有良好散热的情况下使用,LED的使用寿命可以很长。下面以尾灯模块(位置灯和刹车灯)为例,在简化模块设计的前提下,如何给LED提供一个正常稳定持续的工作环境,以及当灯珠或灯串出现故障时,诊断保护和故障报错如何发挥作用。

1、恒流工作设定

在车载12伏系统中,通常电子模块输入电压范围大约在9-16伏。在这个相对比较宽泛电压范围内,与前置使用恒压芯片的方案不同的是,使用线性恒流源驱动LED时,需要考虑在额定输出电流情况下,最高输入电压时,线性驱动芯片上可以承受的最大功率。

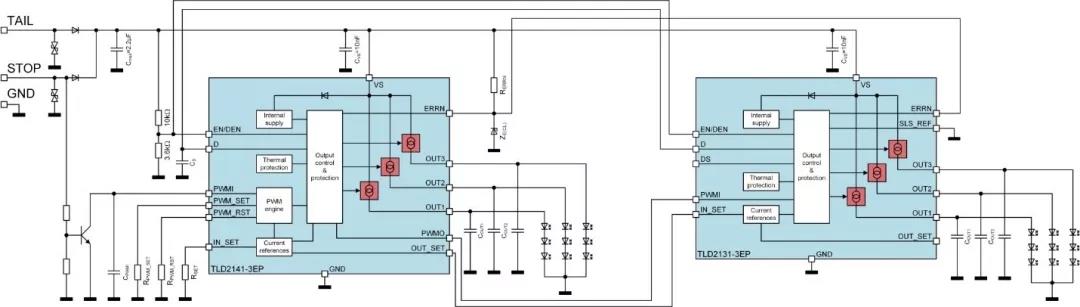

图1是一个使用线性恒流源驱动,组成位置灯和刹车灯共用部分的结构。

2、调光

尾灯模块中,当刹车灯和位置灯复用LED时,需要用到调光功能。

调光分为模拟调光和数字调光。

模拟调光:通过改变通过LED上的电流值来调节光源的亮度。

数字调光:PWM占空比调光,即通过改变LED上的电流通断时间来调节光源的亮度。

尾灯中常用数字调光,相对模拟调光来说,数字调光精度更容易控制,而且LED的发光不容易产生色偏。

由于刹车灯和位置灯复用,在尾灯模块中通常需要使用两种数字调光的占空比。这时PWM信号可以有两种来源:一种是来自外部BCM信号,另一种是尾灯模块中有产生PWM信号的器件。

有些驱动芯片(Basic和Basic+部分产品,英飞凌线性电流源系列)集成了PWM发生器,无需为产生 PWM 信号而增加微控制器或信号发生器。并且可以提供两种占空比来实现刹车灯和位置灯复用功能。如图1所示。当尾灯模块中需要多个相同的PWM逻辑时,只使用一片带有PWM发生器的驱动芯片输出端,可以为级联的多片驱动提供PWM信号输入,达到在最大程度上简化系统设计的目的。

3、诊断功能

LED灯珠常见故障模式包括开路和短路两种模式。当几个LED串联使用时,故障模式包括开路,整串短路,以及单颗LED短路。

大部分情况下,开路是占到LED 故障模式的80%,短路发生占比一般较小。

◾ 开路检测

线性恒流源驱动芯片通常采用对比供电电压和输出电压的压差方法来检测是否发生开路。

当检测有开路发生时,可以做报错,也可以做N-1功能(关闭同功能组的其他LED灯串)。

◾ 整串短路

当驱动芯片检测到输出电压低于短路电平阈值以下时,会关掉该路输出,达到保护芯片和PCB电路板的目的。

◾ 单颗短路

单个短路的情形相对上面两种诊断来说难度更大一些。举例,当三颗LED串联情况下,其中一颗发生短路时的检测方法如下。

Basic+系列提供的方式是,以独立的管脚连接电阻设定一个参考电压,这个参考电压设定应该在两颗LED工作时的最大输出电压和三颗LED工作的最小输出电压之间。当发生单颗短路时,使用和整串开路/短路不同的故障处理方式,以便和这两种故障加以区分。

4、保护功能

◾ 过温保护

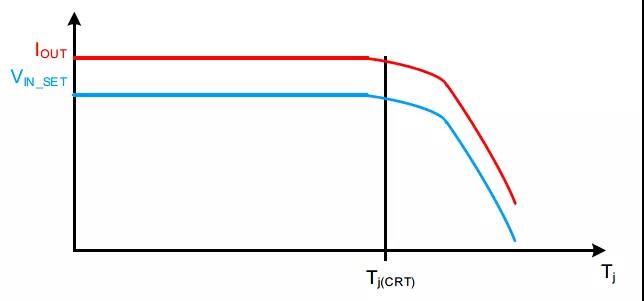

当驱动芯片和LED布置在同一块PCB板上时,为了防止由于LED或者驱动芯片本身的过热带来的温升,芯片集成限制输出电流功能,以达到最终限制LED和驱动芯片的发热情况。当驱动 芯片结温接近最高温度前,逐步减小输出电流直到零安倍。当结温下降后,输出功能可自动恢复。这其中也包括了过载情况的保护。

5、故障处理

整车中尾灯模块的电源上电和控制信号均来自于BCM,当尾灯运行时,如果发生故障时,报错的反馈信息也是发送给BCM, 不同的BCM要求的报错处理机制可能不尽相同。所以当尾灯模块出现上述提到的情况, 会有以下不同的处理方式。

开路或整串短路时

◾报错后不关闭输出

◾报错后关闭输出

◾报错后延时关闭输出

单颗LED短路时

◾报错后不关闭输出

◾报错,延时重试,如错误持续,则延时关闭输出,如错误消失则恢复输出。

◾报错后延时关闭输出,报错信息自锁,驱动芯片相应管脚需要重置后,恢复输出。

BCM可以根据相关的报错信息,区别不同的故障情况,对不同功能灯做相应后续处理。

上述故障处理方式的不同组合,可以简化模块设计,使设计适应OEM的各种不同需求。

综上所述,利用智能线性驱动芯片的上述优势,可以提高LED在汽车应用中的可靠性,优化模块设计,实现最优成本控制。希望以上介绍能够对大家使用相关产品有所帮助。

相关阅读:

从头说起,车载照明系统中LED技术及其驱动

本文转载自: 英飞凌汽车电子生态圈(本文作者:秦天鹤)

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。